Qué, por qué y cómo

Las turbinas de generación hidroeléctrica representan una mezcla de mediciones convencionales de vibración radial, empuje y disparo de fase, junto con varias mediciones que suelen ser exclusivas de la energía hidráulica. En este artículo analizamos una de estas mediciones, el air gap, y explicamos qué es, cómo se realiza y por qué es importante.

Introducción

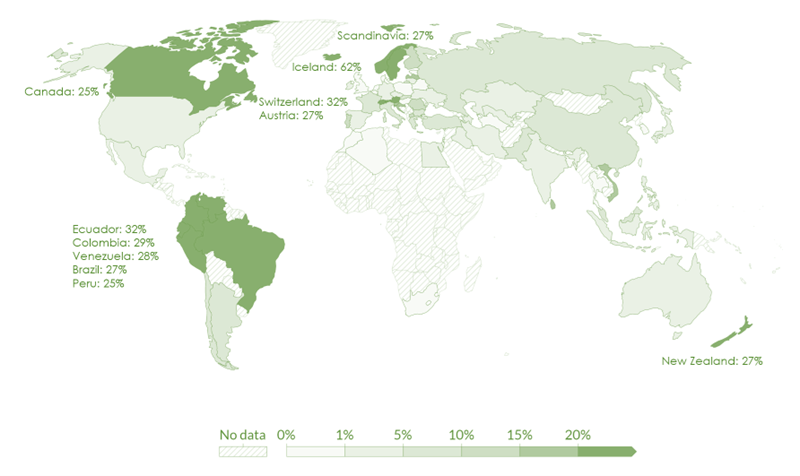

La energía hidroeléctrica es una parte importante del suministro energético mundial y de la cartera de energías renovables. De hecho, aproximadamente el 7% de la electricidad mundial se produce mediante energía hidroeléctrica y casi una docena de países generan más de una cuarta parte de su energía a partir de este recurso renovable. (figura 1)

Figura 1: 2021 energía hidroeléctrica como porcentaje de la capacidad total de generación por país. Se señalan explícitamente los países que generan más del 20% de su energía hidroeléctrica. Aunque algunos países -como Estados Unidos, China y Rusia- representan porcentajes pequeños (2,6%, 7,8% y 6,5% respectivamente), esto sigue equivaliendo a un número considerable de máquinas y GW de producción. Por ejemplo, China representa más de 370 GW de capacidad hidroeléctrica, superando con creces a países con porcentajes más elevados pero capacidades menores.

Aunque estos porcentajes son importantes, sólo cuentan una parte de la historia: el porcentaje de la cartera energética de un país que procede de la energía hidráulica. La Tabla 1 muestra el resto de la historia al mostrar los 20 países con mayor producción hidroeléctrica en función de la capacidad de generación instalada. Como puede verse, incluso los países con un porcentaje relativamente pequeño de energía hidráulica pueden representar una base instalada muy grande de capacidad de generación y, por tanto, de número de máquinas.

Proporcionamos este preámbulo para subrayar que hay muchos generadores hidroeléctricos en todo el mundo y que muchos de ellos se supervisan mediante tecnología de vibrómetros. Mientras que las mediciones de vibración radial, empuje y disparo de fase suelen comprenderse bien porque están presentes en la mayoría de los demás tipos de máquinas, el air gap se comprende menos porque suele aparecer sólo en las unidades hidroeléctricas.

Implicaciones del tamaño de la máquina

Aunque parte de la energía hidroeléctrica es generada por unidades más pequeñas (normalmente horizontales y que incluso pueden utilizar una caja de engranajes entre la turbina y el generador), en 2022, un porcentaje relativamente pequeño (15%) de la energía hidroeléctrica mundial procede de este tipo de trenes de máquinas. Además, por lo general no son candidatas a la monitorización continua del air gap debido al tamaño mucho menor de sus generadores. Por lo tanto, estas máquinas no se tratan en este artículo.

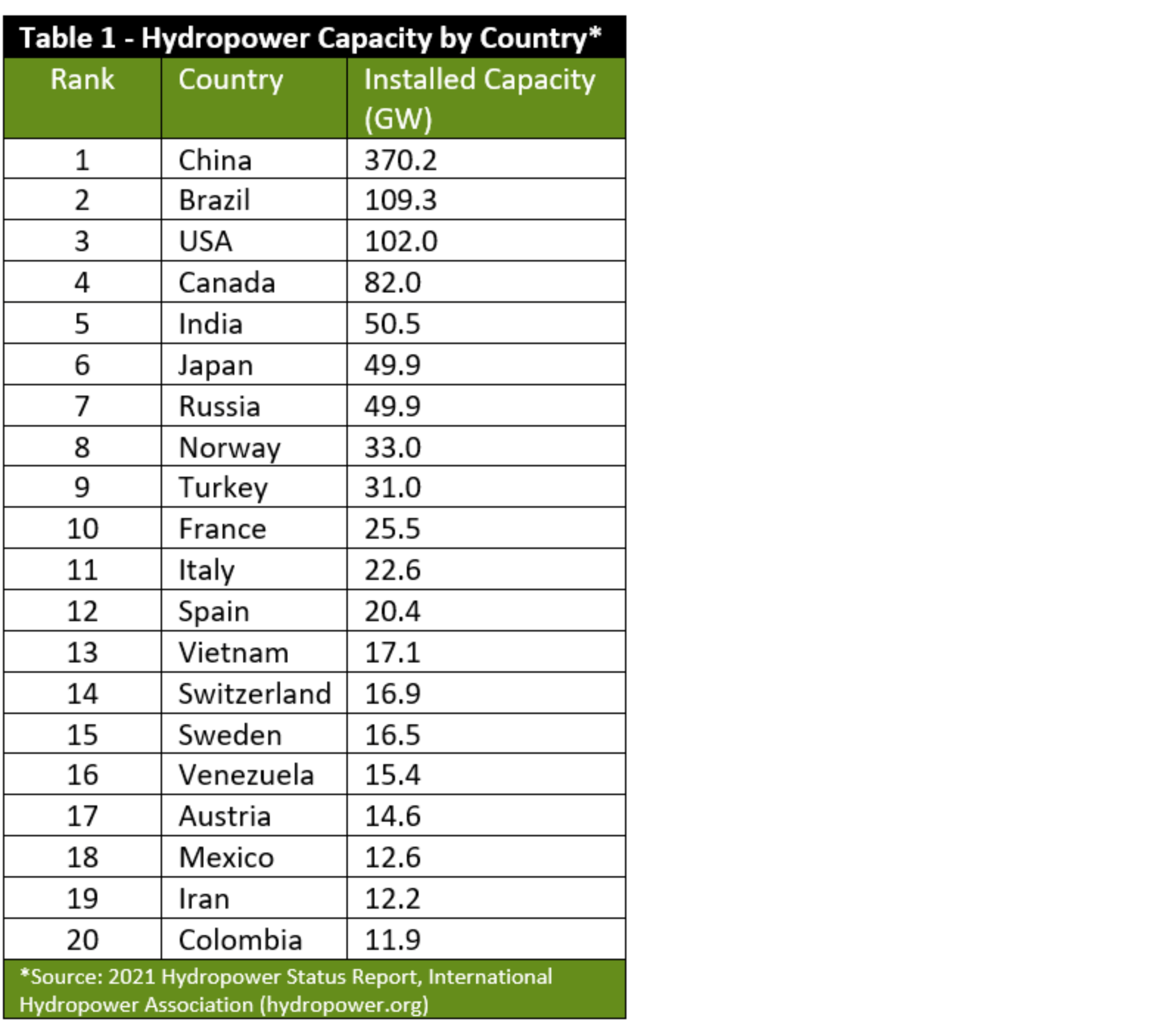

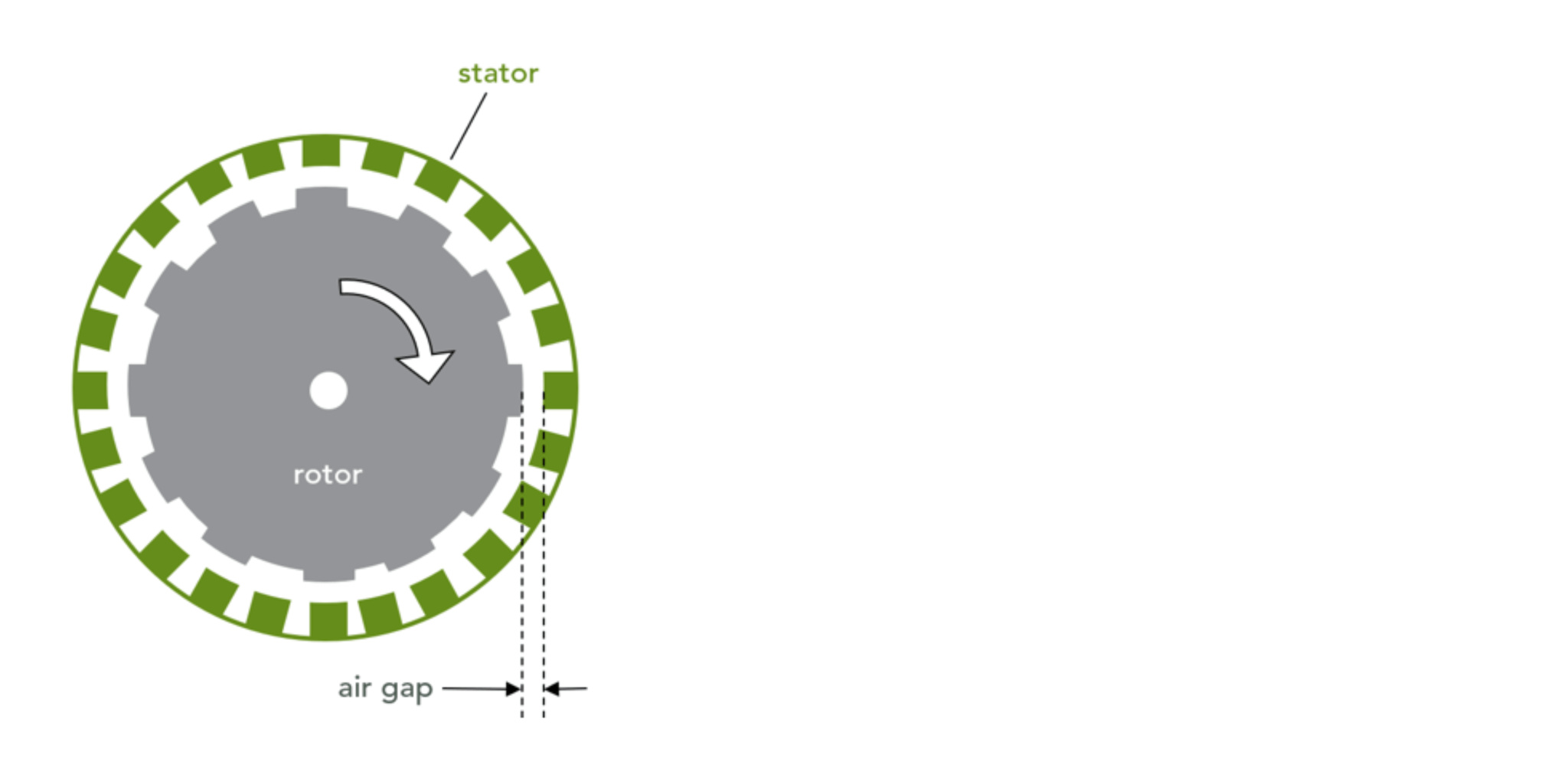

En cambio, la mayoría de las centrales hidroeléctricas son de gran escala -a menudo maravillas de la ingeniería civil-, con grandes presas y enormes turbinas verticales con generadores de polos salientes y sus correspondientes rotores, que pueden superar los 10 m de diámetro y las 450 toneladas (Figura 2). Estos trenes de máquinas se encuentran, de hecho, entre los más grandes del planeta, tanto en términos de producción de energía como de tamaño físico, algunos capaces de alcanzar 1 GW con un solo tren -sólo superados en producción de energía por las turbinas de vapor de la mayoría de las centrales nucleares y un pequeño número de centrales térmicas convencionales.

Figura 2: Rotor de un hidrogenerador bajando hasta su posición. Obsérvese el tamaño relativo de la escalera sobre el rotor y de los trabajadores a lo largo de las barandillas. Estas grandes dimensiones son habituales en muchas centrales hidroeléctricas en las que se utilizan unidades turbina-generador orientadas verticalmente. Obsérvese también la capa única de sensores de air gap montados en el estator (se ven siete), como indican las flechas blancas.

El tamaño de estas unidades significa que los rodamientos que soportan cargas radiales y axiales son del tipo de película fluida y, por tanto, utilizan sondas de proximidad para controlar la vibración radial y la posición de empuje. Los disparadores de fase también se utilizan para proporcionar una marca de sincronización de una vuelta utilizada en determinadas mediciones (como los perfiles de air gap) que deben referenciarse a una ubicación precisa en el eje. Aunque la fase (grados de rotación con respecto a la marca) puede formar parte a veces de una medición de protección, siempre es valiosa para la supervisión del estado y el diagnóstico, por lo que debe incluirse en todas las máquinas, independientemente de su tamaño y de la presencia o no de mediciones del air gap.

Por último, como mostraremos a continuación, el tamaño de estas unidades también da lugar a numerosas fuentes de movimiento estático y dinámico que deben comprenderse y que a menudo se miden mejor mediante el air gap y un conjunto de otras mediciones que ayudan a aislar e identificar la causa subyacente de los cambios en el air gap. Pero primero, debemos definir el air gap.

¿Qué es Air Gap?

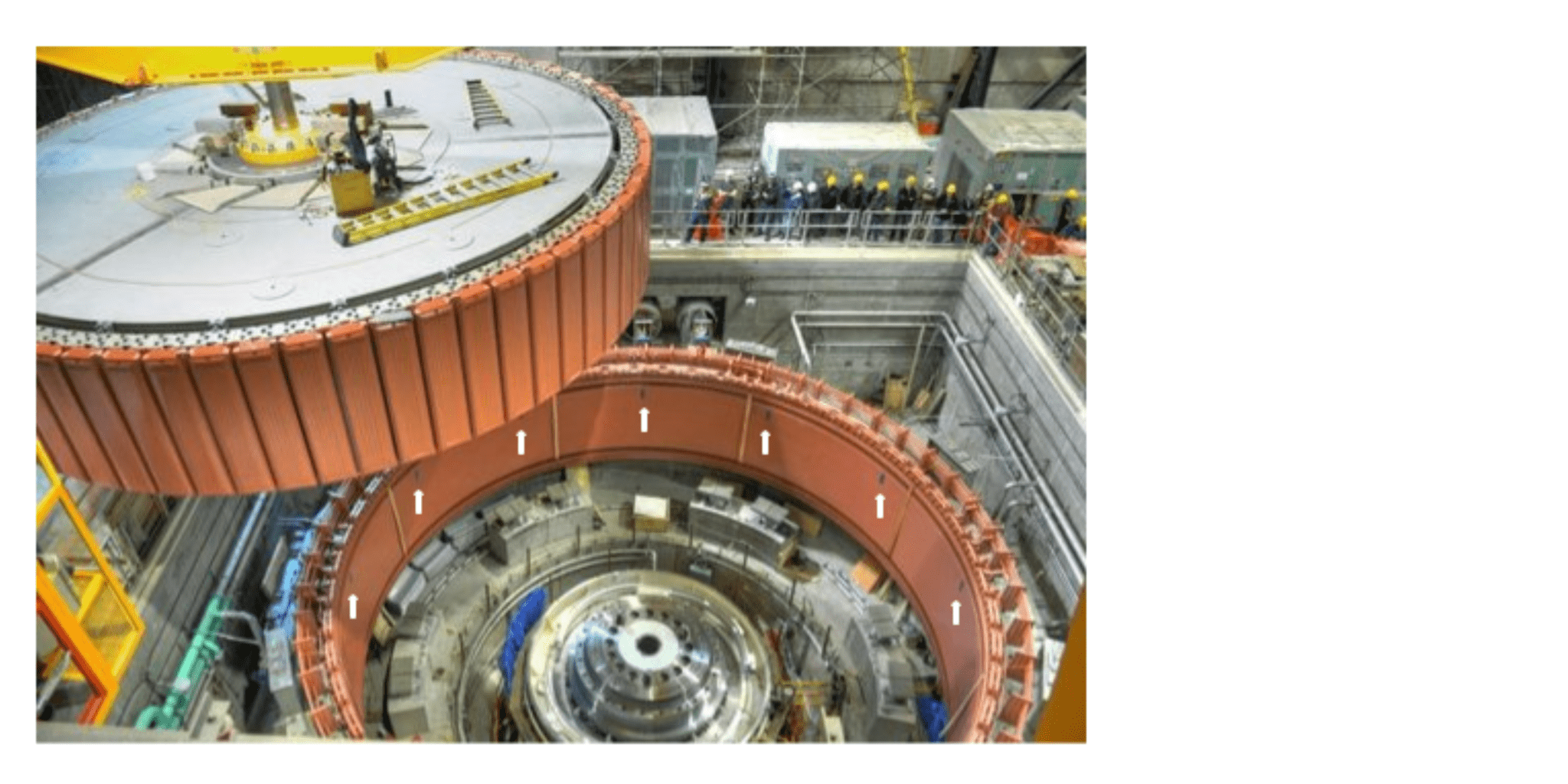

El air gap es simplemente el espacio de aire instantáneo entre el rotor y el estator del generador, como se muestra en la figura 3. Sin embargo, no tiene por qué ser uniformemente circular y, por tanto, debe medirse utilizando varios sensores espaciados uniformemente alrededor de la periferia del estator para poder determinar una imagen completa de la forma del rotor y el estator y las holguras (air gap). La figura 4 es un ejemplo de uno de estos gráficos (perfil del rotor) obtenido a partir de los datos de un sensor de air gap adecuado.

Figura 3: Air gap en un generador.

Figura 4: Los datos del air gap se recogen mediante varios sensores situados a intervalos uniformes alrededor del estator y permiten crear gráficos como este perfil del rotor. Los datos pueden utilizarse para generar otros gráficos e información importantes, como la circularidad del rotor, la excentricidad del rotor, el air gap mínimo/máximo/promedio, etc.

¿Por qué medir el “air gap”?

El air gap está en el corazón de la turbina-generador porque es donde las fuerzas mecánicas y electromagnéticas se cruzan. Los cambios en el air gap son indicativos de muchos problemas diferentes y, por lo tanto, es una medición importante que proporciona información sobre más problemas potenciales en una unidad hidráulica que casi cualquier otra medición, más incluso que la vibración radial.

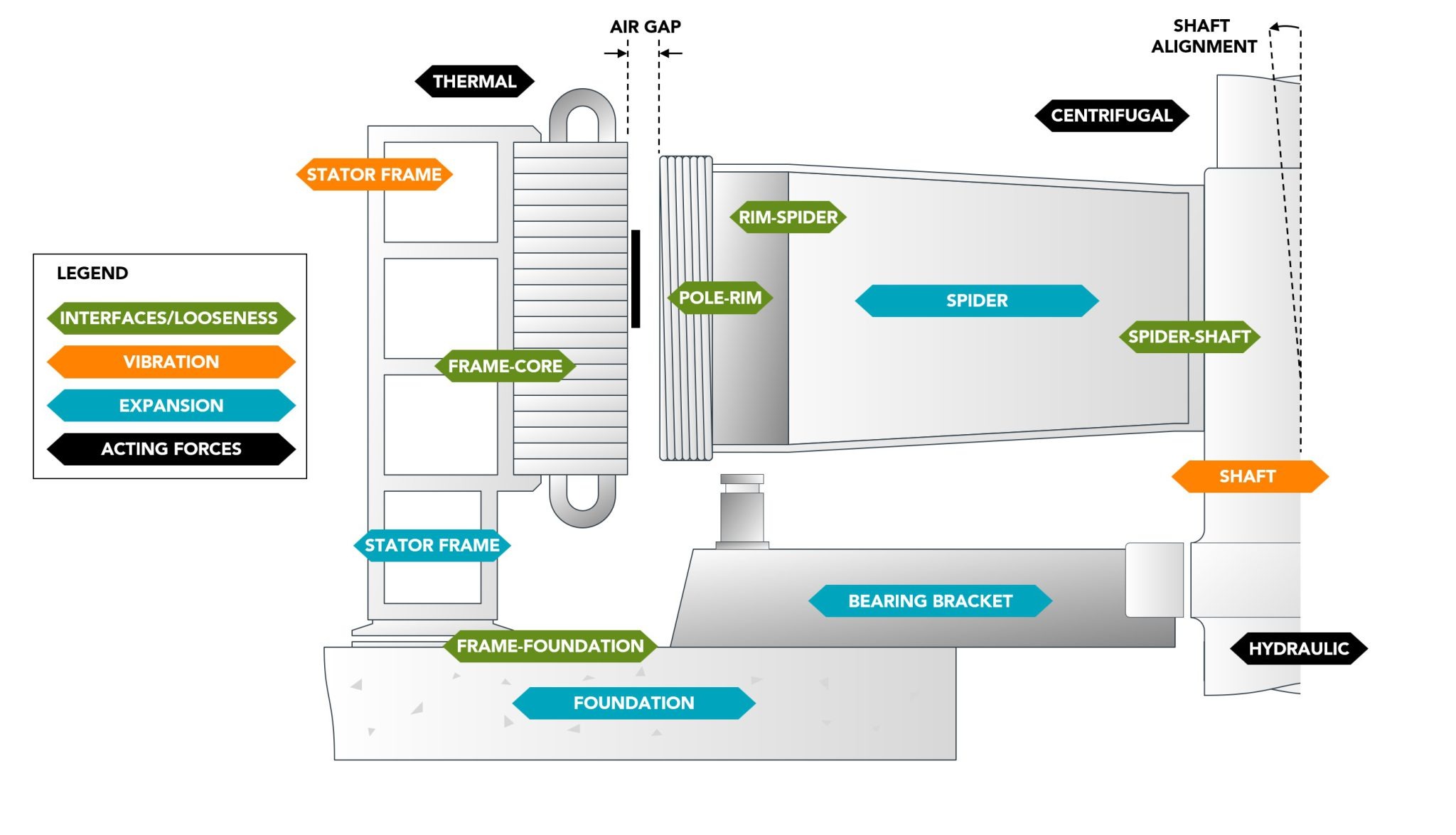

La figura 5 muestra los componentes clave del conjunto rotor/estator del generador8 , mientras que la figura 6 superpone a la misma ilustración las numerosas zonas en las que puede producirse un movimiento relativo entre ambos, lo que da lugar a un air gap no uniforme.

Figura 5: Diagrama transversal del rotor, el estator y los soportes de un hidrogenerador vertical. La foto del recuadro muestra una unidad comparativamente pequeña en la que los trabajadores están instalando las piezas de los polos del rotor con la ayuda de una grúa. La araña (gris) es claramente visible, al igual que el eje, la llanta (negro) y las piezas de los polos (rojo).

Figura 6: En los grandes grupos hidrogeneradores existen múltiples fuentes de movimiento estático y dinámico que provocan un air gap no uniforme. La medición continua del air gap en toda la periferia del rotor permite detectar y aislar los problemas.

Otras fuentes de air gap no uniforme son las fuerzas centrífugas, térmicas y magnéticas que varían constantemente y son capaces de distorsionar el estator y el rotor del generador. Por esta razón, el air gap no puede medirse simplemente en la unidad en reposo, ya que hay contribuciones dinámicas, no sólo estáticas. Por último, está la cuestión de las tolerancias de fabricación y montaje, que no pueden ser lo suficientemente precisas como para dar lugar a rotores y estatores de geometrías tan grandes que sean perfectos en concentricidad, circularidad, alineación y todos los demás aspectos.

A medida que aumenta el tamaño de un hidrogenerador, todos estos factores se acentúan y la necesidad de controlar el air gap se hace más acuciante. Esto explica por qué las mediciones del air gap suelen estar justificadas en las unidades hidroeléctricas de más de 50 MW9.

El air gap es, por tanto, una combinación de factores que pueden actuar aisladamente o interactuar de forma compleja. La causa puede ser cualquier cosa, desde un poste suelto hasta un desplazamiento de los cimientos, pasando por un punto caliente térmico o una combinación de factores.

Aunque el air gap no uniforme reduce la eficacia operativa, no es la única razón (ni siquiera la principal) por la que se controla. Por el contrario, un air gap no uniforme puede ser indicativo de problemas más graves que pueden provocar averías catastróficas si no se comprenden y corrigen las causas. En consecuencia, los incentivos para controlar el air gap van mucho más allá de la simple optimización de los intervalos de mantenimiento: incluyen la prevención de averías catastróficas y las consecuencias económicas y de seguridad asociadas.

¿Cómo medir el air gap?

Cadena de sensores

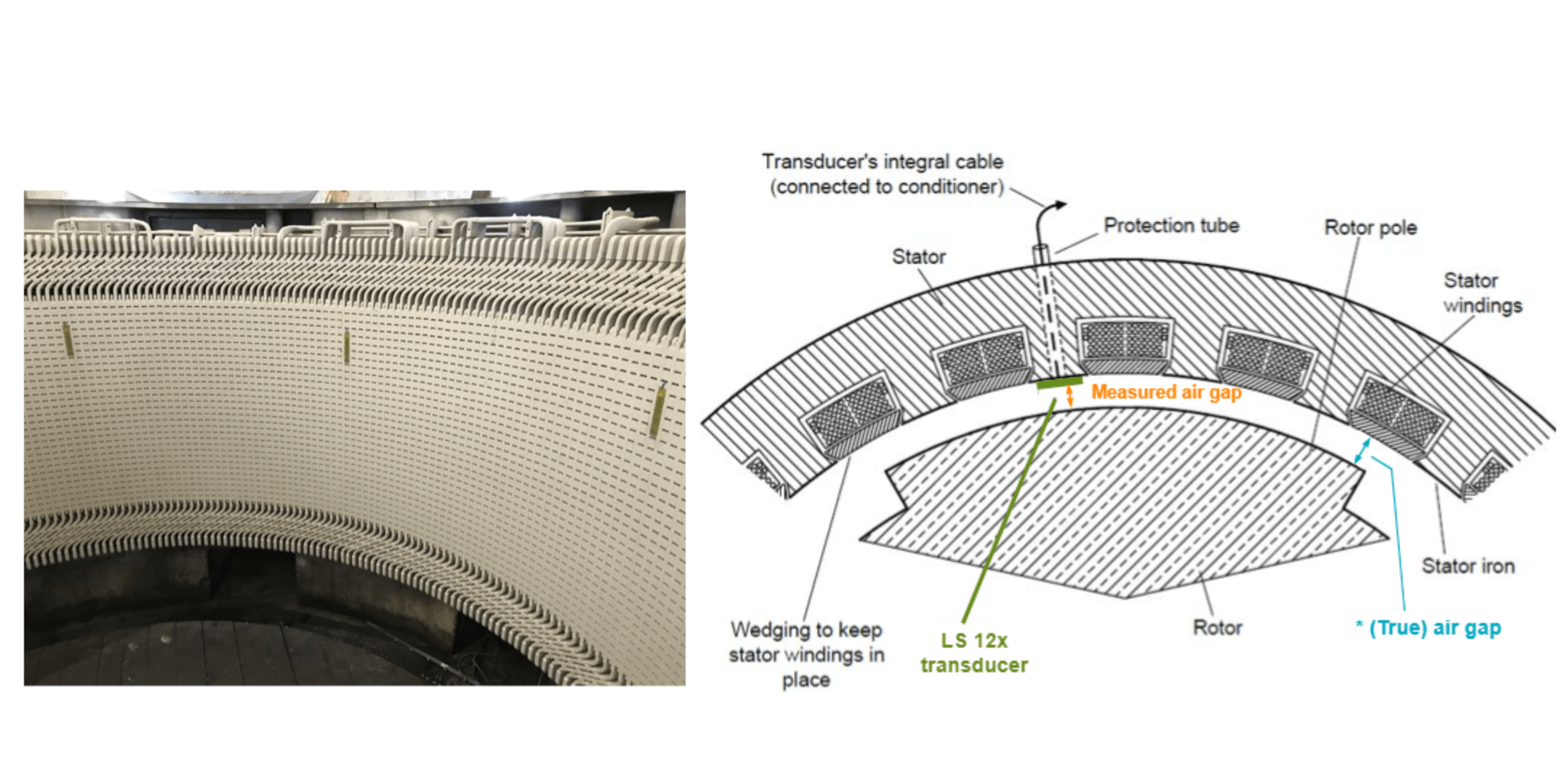

La cadena de detección del air gap de Vibro-meter consta de dos componentes: un sensor con 5 m o 10 m de cables integrales y un acondicionador de señal complementario, tal como se muestra en la figura 7. Los dos cables necesarios (de transmisión y de recepción) se suministran con conectores independientes pero dentro de una misma cubierta. Las opciones de 5 m y 10 m de longitud permiten conectar el sensor montado en el estátor a su acondicionador de señal asociado, situado en una caja de conexiones cercana. La longitud de 10 m se utiliza en estatores en los que la longitud adicional es necesaria para salir de la máquina, o cuando la caja de conexiones no está inmediatamente adyacente.

Aunque el sensor está diseñado para soportar los grandes campos magnéticos del interior de un generador, es importante tener en cuenta que sólo está pensado para generadores refrigerados por aire, no para los generadores refrigerados por hidrógeno que suelen asociarse a los grandes trenes de turbinas de vapor.

Se ofrecen dos tamaños. El LS120 está diseñado para medir air gaps de entre 5 mm y 30 mm, mientras que el LS121 está diseñado para medir air gaps de entre 20 y 60 mm, como ocurre en los generadores de mayor geometría. Cada tamaño tiene su acondicionador de señal correspondiente: el ILS730 y el ILS731.

Figura 7: Las cadenas de detección del air gap del vibrómetro

Montaje

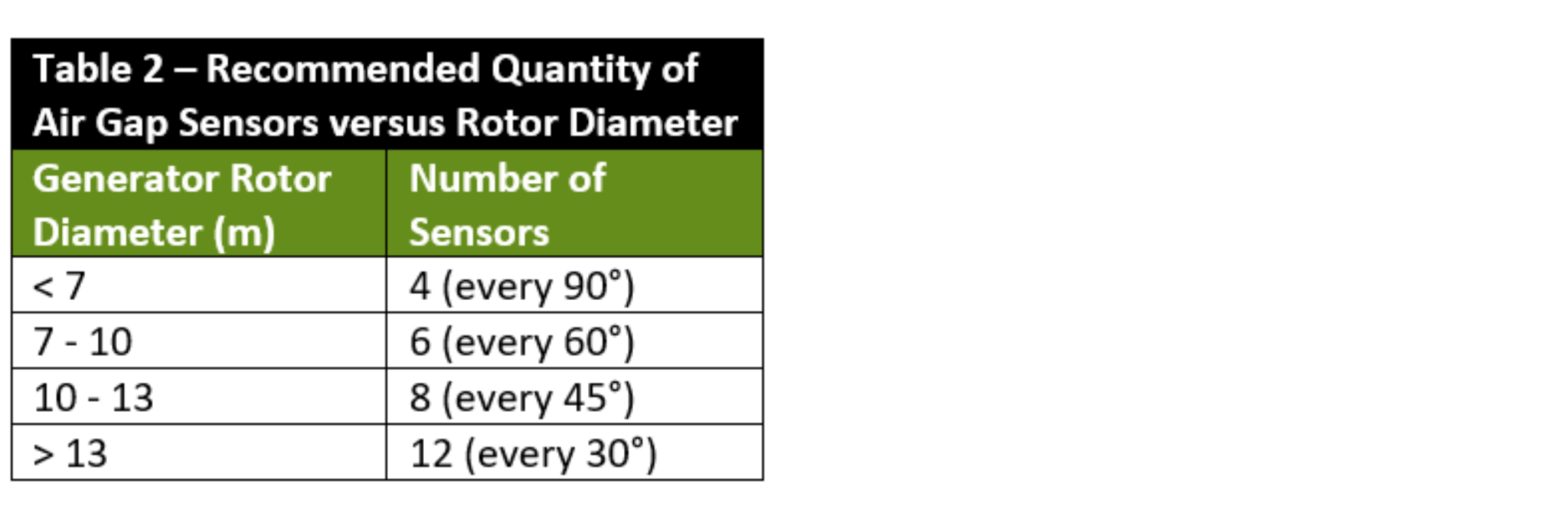

Los sensores de air gap se fijan al estátor, por lo que la medición se denomina a veces “air gap montado en el estátor” para distinguirla del air gap montado en el rotor. Los sensores se colocan uniformemente alrededor de la periferia del estator, como se muestra en la figura 8. El número recomendado de sensores suele depender del diámetro exterior del rotor y puede variar entre 4 y 12 (Tabla 2).

El número de sensores también puede variar en función de la altura de las piezas polares del rotor (H en la figura 9). Sin embargo, la necesidad de múltiples capas tiende a ser más subjetiva en función de las preferencias y prácticas del cliente, pero se hace para tener en cuenta la inclinación que puede producirse debido a la desalineación vertical y las correspondientes diferencias en el air gap entre la parte superior del rotor frente a la parte media e inferior del rotor. De este modo, los sensores pueden disponerse en capas, lo que permite varios perfiles, uno para cada capa. Así, una máquina muy grande con un rotor de 13 m de diámetro y 2 m de altura podría tener 3 capas de sensores con 12 sensores por capa para un total de 36 sensores de air gap. De este modo, se dispondría de perfiles para tres capas espaciadas verticalmente: superior, media e inferior. Otras máquinas podrían necesitar una sola capa y otras sólo dos. La capa superior es la más importante para proteger contra los roces del rotor con el estator.

Figura 8: Los sensores de air gap se montan en el estator, entre sus devanados (véase también la foto del recuadro, que muestra tres sensores colocados en el estator). El número dependerá del diámetro del rotor y puede ser desde 4 en máquinas pequeñas hasta 12 en máquinas grandes. Aunque existe una diferencia entre el air gap medido y el air gap real debido al grosor del sensor de air gap y la capa de adhesivo que lo fija al estator, esta diferencia se compensa en el software VibroSight, lo que garantiza que los gráficos y los datos reflejan siempre el air gap real.

Figura 9: Dependiendo de la altura (H), pueden ser necesarias varias capas (planos horizontales) de sensores de air gap.

Formato de señal

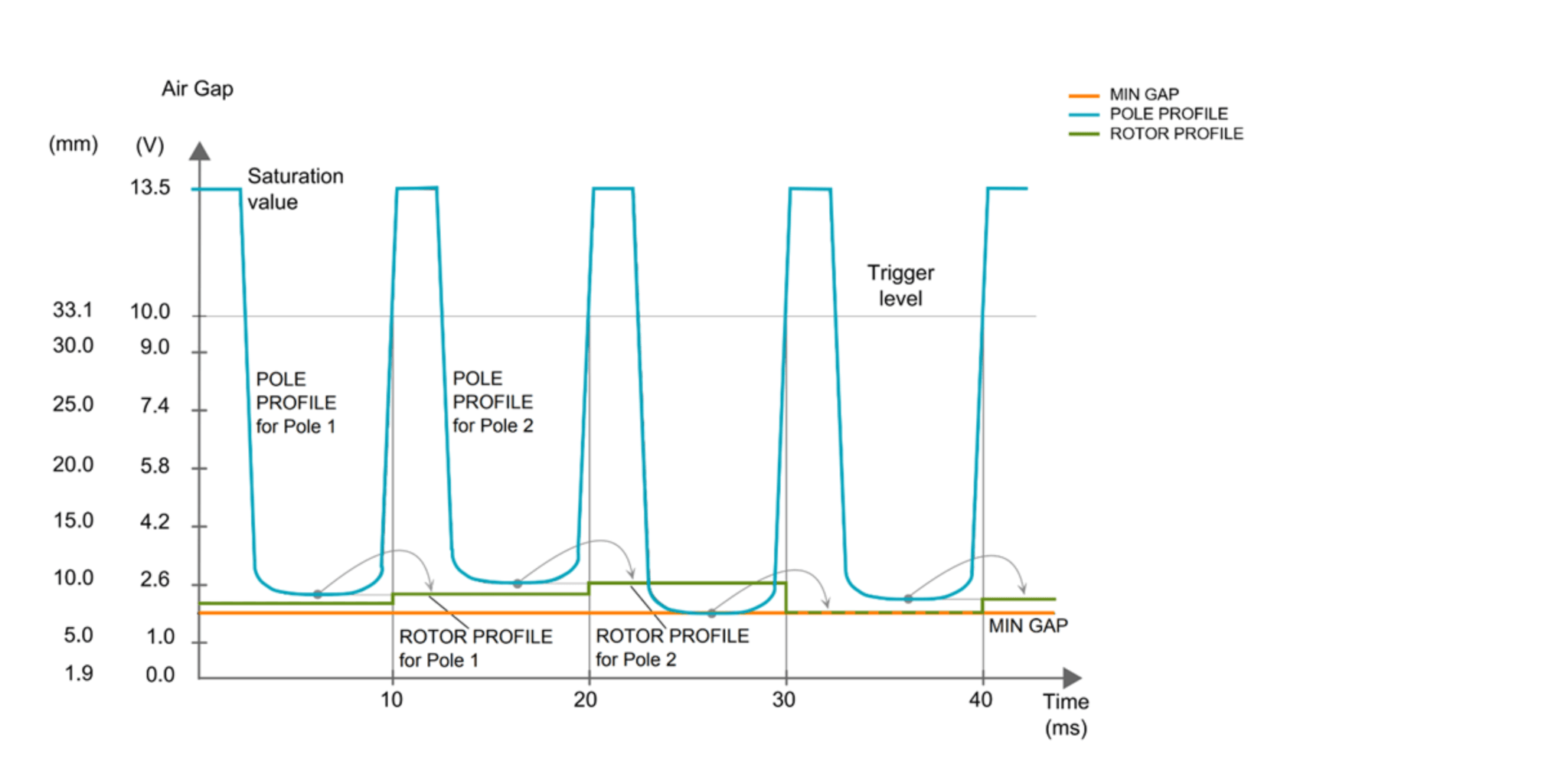

El principio de funcionamiento de la cadena de sensores es que, a medida que cambia la distancia (air gap) entre el rotor y el estator, cambia el acoplamiento capacitivo entre los elementos transmisor y receptor del sensor. El resultado es una señal modulada en el receptor, que refleja el cambio instantáneo del air gap (conocido como perfil de polos) en forma de onda variable en el tiempo, similar a la salida de cualquier otro sensor dinámico.

El acondicionador de señal (figura 10) también procesa esta forma de onda en dos mediciones adicionales: air gap mínimo y perfil del rotor. El air gap mínimo es exactamente lo que cabría esperar: el air gap más pequeño, independientemente de dónde se produzca. Normalmente se utiliza como entrada a un sistema de protección como nuestro VM600 o VibroSmart, donde se puede visualizar, activar alarmas y, quizás, establecer tendencias.

Figura 10: Acondicionador de señal de air gap que muestra las señales disponibles (air gap mínimo, perfil del rotor y perfil de los polos).

En cambio, la señal del perfil del rotor se utiliza principalmente durante la puesta en servicio y la verificación del sistema. No se detalla aquí, pero se trata con más detalle en el manual del producto.

Por último, la señal del perfil del polo (forma de onda) se utiliza en el software de monitorización de estado complementario, como nuestro paquete VibroSight, en el que están disponibles numerosos tipos de gráficos y extracciones de mediciones, junto con alarmas de software complementarias. En los casos en los que no se instala la monitorización de estado continua, la señal de perfil de poste está disponible en el conector de salida con búfer del monitor para su acceso mediante instrumentación portátil. Cabe señalar que la separación mínima puede proporcionarse como una señal proporcional de 4-20 mA13 para su conexión a un PLC u otra plataforma cuando no se utilice un sistema convencional de supervisión de vibraciones.

Figura 11: El acondicionador de señal toma la señal bruta instantánea del sensor (perfil de polos) y genera dos señales de medición adicionales útiles para la supervisión y la alarma: perfil del rotor y separación mínima.

Diferenciación

Una parte importante de la herencia de vibro-meter es el énfasis en la calidad. Aunque está presente en todos nuestros productos, en ninguna parte es más importante que en nuestros sensores, dadas las duras condiciones en las que a menudo deben sobrevivir. A diferencia de los sistemas de supervisión y el software, que se pueden reparar incluso con la máquina en marcha, no ocurre lo mismo con sensores como los de air gap, por lo que la robustez es aún más importante. Sustituir un sensor de air gap significa no sólo parar la unidad, sino tirar del rotor del generador y, por tanto, implicar una parada importante y planificada.

Otro aspecto en el que nuestra cadena de sensores de air gap se diferencia es en la calidad de la señal. Como ya se ha indicado, nuestros sensores de air gap emiten el air gap mínimo y el perfil del rotor, no sólo la señal bruta (perfil de polos). Esto significa que no requieren necesariamente un sistema de monitorización complementario para extraer mediciones de la señal bruta del perfil del polo y, por tanto, pueden aplicarse a máquinas más pequeñas en las que la monitorización podría realizarse en un PLC utilizando una señal de 4-20 mA. Además, nuestro acondicionador de señal no requiere una linealización especial y sale de fábrica ya calibrado para su uso con el elemento sensor. Por el contrario, algunos competidores requieren una linealización sobre el terreno y, por tanto, mayores costes de puesta en servicio.

Supervisión

Como se ha indicado anteriormente, la separación mínima está disponible directamente desde el acondicionador de señal como tensión y/o corriente proporcional y, con frecuencia, se introduce en un sistema de protección permanente como nuestro VM600 o VibroSmart, donde puede visualizarse y alarmarse mediante puntos de ajuste ajustables de ALARMA y DISPARO. El perfil de polo, por otro lado, es una forma de onda dinámica y se utiliza en nuestro sistema de monitorización de estado VibroSight para generar las diversas mediciones y tipos de gráficos útiles para la monitorización de estado.

Análisis

Como ya se ha indicado, la medición del air gap es útil precisamente porque refleja muchas fuentes diferentes de movimientos estáticos, cuasiestáticos y dinámicos dentro del hidrogenerador y su estructura de soporte. En este sentido, es como una forma de onda de audio que puede reflejar las contribuciones de una banda de 20 miembros. Para seguir utilizando esta analogía, el trabajo del analista consiste en extraer la guitarra, el bajo, los teclados, los platillos, los bombos, etc. Cuando se producen desajustes en el air gap, es necesario determinar qué contribuye al cambio y cómo remediar la situación. En algunos casos, el examen de los distintos diagramas de air gap permite aislar el problema. En otros casos, se necesitan mediciones complementarias. Por ejemplo, si el estátor se ha desplazado, una medición del desplazamiento de la suela puede ser útil para aislarlo. O, si existe una precarga en el eje, las sondas de vibración radial X-Y permitirían correlacionar la excentricidad del eje con la excentricidad del rotor del generador, tal como revelan los sensores y perfiles de air gap.

Un análisis de los distintos tipos de datos, formatos de presentación (véase la figura 4, por ejemplo) e interpretación de los mismos queda fuera del alcance de este artículo, pero puede ser el tema de otro artículo futuro. Baste decir aquí que nuestro software VibroSight posee las capacidades (Tabla 3) para recopilar, procesar, extraer y mostrar los datos del air gap necesarios para un análisis adecuado e incluso se puede utilizar para generar análisis automatizados utilizando el componente Rule Box del paquete de software.

Conformidad CEATI

Vibro-meter participa activamente en numerosos grupos industriales, ya que nos permite comprender mejor las necesidades de nuestros clientes, las tendencias del sector, las normas aplicables y las mejores prácticas en evolución. Uno de estos grupos industriales es el CEATI (Centro para el Avance Energético a través de la Innovación Tecnológica). El CEATI ha elaborado varios miles de informes técnicos y guías a lo largo de los años, entre ellos uno que trata de las mediciones de alineación y circularidad en hidrogeneradores (Figura 12). Hemos elaborado una nota de aplicación16 sobre este tema que le invitamos a descargar y leer. En ella se detalla la importancia de estas mediciones y por qué es igualmente importante cumplir esta directriz del CEATI. La directriz refleja la experiencia combinada y las mejores prácticas resultantes recopiladas de docenas de operadores hidroeléctricos, fabricantes de equipos originales e ingenieros consultores.

Figura 12: Las directrices de este documento de la CEATI son esenciales para calcular correctamente la circularidad del rotor del hidrogenerador. Como tal, vibro-meter las utiliza tanto en nuestro hardware de monitorización como en nuestro software VibroSight®. También hemos publicado una nota de aplicación complementaria con información adicional sobre el tema del cálculo de la circularidad del rotor.

Conclusión

El air gap es quizá la medida más útil para evaluar el estado general de las unidades turbina-generador de gran diámetro. Dicho esto, se utiliza mejor junto con un conjunto de otras mediciones para proporcionar una protección total y capacidades de supervisión del estado.

Las capacidades de supervisión del air gap de Vibro-meter se extienden desde la cadena de detección hasta el monitor y el entorno de supervisión del estado, por lo que son muy completas.