Nuestros productos se utilizan para supervisar y proteger las máquinas y operaciones más grandes del planeta. No es una metáfora, es un hecho. En esta serie de artículos, examinamos tres de las “más grandes del mundo” y lo que hacemos para que sean seguras y fiables. Continuamos nuestra serie aquí con la entrega nº 2 y un examen de la turbina de vapor más grande del mundo: Arabelle.

Introducción

La verdad es que las máquinas grandes no se supervisan necesariamente de forma diferente o con equipos diferentes. Puede que tengan más rodamientos y más puntos de medición. Pueden tener una lógica de votación más compleja. Y es posible que necesiten el complemento más amplio de medidas de protección y supervisión de estado, porque es mucho lo que está en juego en términos de pérdida de producción cuando fallan. Pero básicamente es una cuestión de más, no de diferente. Lo que diferencia a estas máquinas son las consecuencias de una alarma fallida o una falsa alarma. Grande significa caro y de grandes consecuencias. En esta serie de 3 partes examinaremos las grandes máquinas y las grandes plantas. Y no sólo grandes: las mayores del mundo en términos de producción de energía. Continuamos la serie centrándonos en las turbinas de vapor, el caballo de batalla de la industria.

De novedad a gigante

La primera turbina de vapor suele atribuirse a Héroe de Alejandría en el siglo I y fue poco más que una curiosidad (Figura 1). Pero fue un arquitecto e ingeniero romano llamado Vitruvio quien se llevó el mérito de su invención, ya que describe una turbina de vapor en su tratado De architectura, publicado un siglo antes de la época de Hero. El artilugio de Hero era poco más que una caldera de vapor giratoria que no proporcionaba ningún trabajo útil. Avanzamos diecinueve siglos hasta 1884 y James Parsons, el padre de la turbina de vapor moderna1.

Figure 1. Hero’s Aeolipile is generally credited as the first steam turbine, dating back to the first century.

La primera turbina de Parsons2 era poco impresionante para los estándares actuales: sólo tenía un rendimiento del 1,6% y una potencia de 7.500 vatios. Pero la tecnología avanzó rápidamente y sólo 15 años después, en 1899, Parsons había logrado construir la primera máquina de 1 MW, entregada a una empresa alemana para la generación de energía eléctrica. Hoy en día, las turbinas de vapor alcanzan potencias casi 2.000 veces mayores.

Desde entonces, las turbinas de vapor más grandes siempre han encontrado su lugar en aplicaciones de generación de energía, pero ninguna tan grande como la generación de energía nuclear. El campeón actual en términos de potencia bruta es el diseño Arabelle de GE. Sus orígenes se remontan a Alstom hace más de 20 años y se construye específicamente para aplicaciones nucleares de 1,2 GW a 1,9 GW.

¿Por qué nuclear?

La termodinámica de los reactores nucleares impone restricciones a la temperatura del vapor. Es más frío y húmedo (saturado) que el vapor sobrecalentado que se produce en las centrales convencionales alimentadas con combustibles fósiles, ya sea mediante una caldera encendida en las centrales de ciclo simple o mediante un generador de vapor de recuperación de calor (HRSG) que utiliza los gases de escape de las turbinas de gas en las centrales de ciclo combinado. Esto significa que, para una masa de vapor dada en una central convencional, el vapor contiene más energía y puede utilizarse una turbina más pequeña para extraerla. En cambio, la central nuclear necesita máquinas físicamente más grandes, con más etapas de turbina y mayores diámetros de rueda, para extraer la misma cantidad de energía de una masa dada de su vapor de menor energía. En las centrales nucleares se necesitan mayores caudales de vapor y esto se traduce en máquinas más grandes y geometrías más grandes. Desde el punto de vista económico, y hasta hace poco con la introducción de la llamada tecnología SMR (Small Modular Reactor), no resultaba rentable construir centrales nucleares con turbinas de menos de 1.000 MW. En cambio, las centrales convencionales de turbina de vapor pueden ser mucho más pequeñas, desde unidades de menos de 100 MW hasta cerca de 1 GW; sin embargo, las unidades de entre 200 y 400 MW son las más habituales.

La vitrina de trofeos

Alstom (ahora GE) no es ajena a estas grandes máquinas ni ostenta el título de “la más potente del mundo”. Alstom es responsable de las siete turbinas de vapor de origen fósil más grandes del mundo, dispuestas en forma de cruz y con una potencia de 1,3 GW cada una. Son responsables de la primera turbina alimentada por PWR que superó 1 GW en 19773. Son responsables de la primera máquina que superó la barrera de los 1,5 GW en 19962. Son responsables de la primera máquina que superó la barrera de los 1,7 GW con la entrega de una unidad Arabelle a la central nuclear francesa de Flamanville 3. Y con un tamaño de bastidor capaz de suministrar hasta 1,9 GW, fueron los primeros en construir un par de máquinas destinadas actualmente a una central nuclear del Reino Unido que inclinarán la balanza hasta los 1.770 MWe cada una una una vez puestas en servicio4, convirtiéndose en las mayores del mundo en funcionamiento.

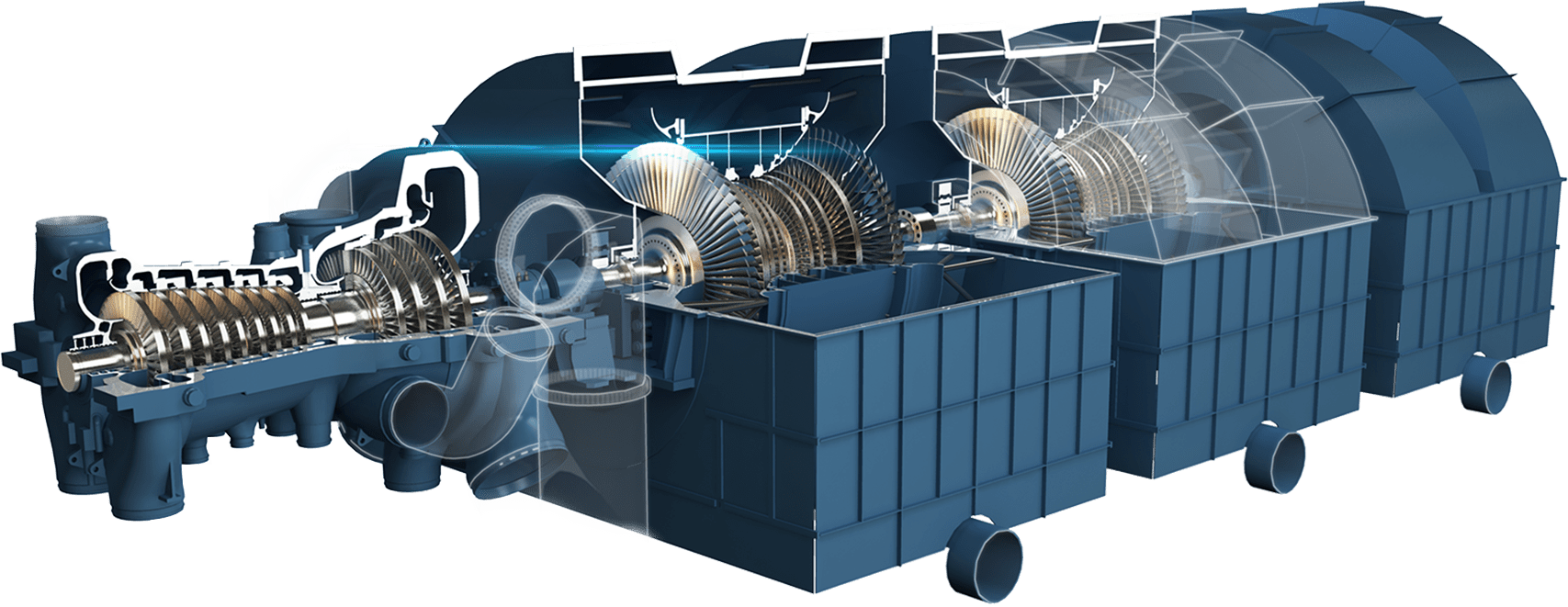

Figura 2 Arabelle, la mayor turbina de vapor del mundo. Una vez puestos en servicio, los dos trenes idénticos de Hinkley Point C estarán protegidos y monitorizados por los sensores vibrométricos de Meggitt, el hardware de protección y monitorización de estado VM600 y el software VibroSight.

Arabelle

Si pensamos que Arabelle es un homenaje sentimental a una mujer importante en la vida de algún ingeniero, nos equivocaríamos. En cambio, el encantador nombre es un homenaje3 a cuatro importantes influencias que hicieron posible esta asombrosa máquina:

La empresa – “A” proviene del negocio energético de Alstom, que fue adquirido por GE en 2015.

La tecnología – “Ra” es un guiño a Auguste Rateau, el inventor francés responsable de inventar las etapas de turbina Rateau.

La ubicación: “Bel” hace referencia a Belfort (Francia), donde se encuentra la gigantesca fábrica de GE que construye estas gigantescas máquinas.

El legado: “Le” hace referencia a Le Bourget, una emblemática fábrica de Alstom cerca de París que fue desmantelada en los años noventa.

La primera unidad Arabelle entró en funcionamiento en 2000 en una central nuclear de Francia y desde entonces se han desplegado docenas por todo el mundo, supervisadas por nuestra tecnología de vibrómetros. Pero ninguna será mayor que las destinadas a Hinkley Point C, una central PWR en construcción cerca de Somerset (Reino Unido).

Como puede verse a la izquierda de la Figura 2, Arabelle emplea una característica de diseño única por la que las etapas HP e IP están integradas en el mismo rotor y comparten la misma carcasa. La mayoría de las turbinas nucleares carecen de turbina IP y constan únicamente de una sección HP y de dos a cuatro cajas LP. Las cajas LP son muy importantes y representan hasta el 50% de la producción total de muchas máquinas. Al emplear una sección HP, Arabelle puede extraer más potencia que los diseños anteriores que consistían únicamente en carcasas HP y LP. En la figura 3 se muestra el rotor HP/IP de una unidad Arabelle destinada a la central nuclear de Akkuyu (Turquía). Hay nueve etapas HP y cuatro etapas IP.

Figura 3. Rotor HP/IP llegando a la central nuclear turca de Akkuyu. Las cuatro máquinas Arabelle de Akkuyu están diseñadas para producir 1,1 GWe.

Palas de la última etapa (LSB)

Las LSB reciben mucha atención en las turbinas para centrales nucleares. Como ya se ha explicado, el vapor de las centrales nucleares contiene menos energía por unidad de masa que el de una central fósil convencional. Para extraer toda la energía contenida en el vapor, se necesitan grandes flujos de masa y etapas de turbina de baja presión muy grandes. A medida que el vapor se expande por la turbina, los diámetros de las ruedas se hacen cada vez mayores a medida que el vapor pasa por cada etapa, perdiendo velocidad y energía. Por ello, las LSB son las de mayor diámetro. En Hinkley Point C (HPC), no sólo se producirá la mayor potencia jamás alcanzada, sino que la rueda que contiene los LSB será también la mayor jamás fabricada, ya que cada pala mide 1,9 m (75 pulgadas)5 de longitud (figura 4). Un reto que plantean unas palas tan largas, y un aspecto fundamental de la física, es limitar la velocidad de las puntas de las palas6.

Esta velocidad de punta resulta ser un problema para casi todas las turbinas en servicio de generación de energía nuclear si tuvieran que girar a la frecuencia de línea (3000 rpm o 3600 rpm) frente a la mitad de la frecuencia de línea. En consecuencia, casi todas las máquinas en servicio nuclear están diseñadas para funcionar a la mitad de la frecuencia de línea. Para las máquinas de 50 Hz, como las de HPC, esto significa que el rotor gira a 1500 rpm, no a 3000 rpm. Para producir energía a 50 Hz, el generador debe incorporar un diseño de cuatro polos en lugar del habitual de dos, lo que le permite producir dos ciclos de electricidad por cada rotación del eje.

Figura 4. Rotor LP de Arabelle para Hinkley Point C en la fábrica de GE en Belfort. Este rotor se denomina LP75, lo que indica que las palas de la última etapa miden 75 pulgadas, las más largas jamás fabricadas. Foto cortesía de GE.

Qué controlamos

Al igual que todas las demás grandes turbinas de vapor, todas las unidades Arabelle en servicio -incluidas las del HPC- reciben una dotación completa de Instrumentación de Supervisión de Turbina (TSI). Las máquinas del HPC tienen 10 cojinetes y la disposición habitual de sondas de proximidad X-Y.

Cada máquina que supervisaremos en el HPC consta de 45 puntos de medición. También supervisaremos el estado de las válvulas de cierre principales, las válvulas de control principales (gobernadoras) y las válvulas de readmisión antes de las etapas de LP después de que el vapor salga de las etapas de IP y se dirija a través del recalentador separador de humedad (MSR). Puede obtener más información sobre nuestra solución de supervisión del estado de las válvulas en una serie de artículos que se publicarán a finales de 2023.

También se suministrará nuestro software VibroSight, lo que dará como resultado un sistema que no solo protege las máquinas, sino que proporciona capacidades completas de supervisión del estado.

Servicios

La ejecución de un proyecto de esta envergadura, y en particular para la industria nuclear, conlleva una cantidad considerable de documentación. Sólo la especificación para describir el sistema de supervisión con suficiente detalle tenía 150 páginas. Se necesitaron más de 64 documentos, informes y descripciones de procesos para garantizar que cumplíamos las expectativas del cliente.

El proyecto incluye numerosos servicios, como la configuración de una lógica de votación especial para ajustarse a la filosofía de alarmas de la planta, según la cual es necesario que se produzcan violaciones de los puntos de consigna de varios cojinetes para que se produzca una parada. Los lazos de parada deben cumplir la norma SIL2 y, por tanto, se basarán en las versiones con certificación SIL de nuestros módulos MPC4Mk2 de VM600. También realizaremos pruebas de aceptación en fábrica, servicios de integración y servicios de puesta en servicio in situ.