Es una constatación filosófica que no se puede hacer una medición perfecta. Aunque confiemos plenamente en los instrumentos, éstos dependen de mecanismos mecánicos y eléctricos que se ven afectados por las tensiones del mundo.

Así que confiamos en que todos los instrumentos sean lo suficientemente buenos. Incluso en los vehículos espaciales, los instrumentos de medición más precisos y críticos dan lecturas dentro de un margen de error aceptable: el “presupuesto de incertidumbre”.

Una cosa es construir un instrumento con la precisión necesaria para hacerlo de forma consistente. Otra cosa es relacionar los valores que muestra el instrumento con una autoridad “absolutamente” correcta: el objetivo de la calibración. Pero mantener estas capacidades a pesar de los cambios atmosféricos, los golpes diarios y la fatiga de los materiales requiere comprobaciones periódicas, en forma de recalibración.

“Para algunas empresas, como los fabricantes de helicópteros, la calibración es fundamental”, dice Greta Koch, Directora de Producción de Calibración de Brüel & Kjær. “Los acelerómetros controlan la salud de sus cajas de cambios, pero si el sistema no detecta un error porque no está calibrado para medir correctamente, las consecuencias podrían ser catastróficas”.

¿Por qué un instrumento no puede medir perfectamente?

Porque los instrumentos no definen lo que miden, aunque podamos pensar que lo hacen. En cambio, reaccionan ante los fenómenos y los comparan con su “memoria” imperfecta de un estándar absoluto y primario.

Los fenómenos en sí mismos existen de forma absoluta e impecable. El instrumento se limita a describirlos y no puede hacerlo perfectamente porque está hecho de materiales sólidos y las fuerzas físicas afectan a su estructura y, por tanto, a sus lecturas.

La calibración es la clave de la calidad

Para las industrias manufactureras, que dependen de la calidad de los productos, la calibración es la clave para superar sistemáticamente a los competidores en cuanto a calidad.

Sin la recalibración, los equipos de prueba de final de línea, como los de una fábrica de teléfonos móviles, pueden parecer que funcionan correctamente y ocultar una precisión cada vez menor. Y las pruebas inexactas dan lugar a reclamaciones de garantía de los clientes, a daños en la reputación del fabricante y a costosas retiradas del mercado, además de a paradas de producción no planificadas.

Dentro de una gran organización, el diseño, la ingeniería, la producción y el tiempo de validación de cualquier producto -desde un camión hasta un satélite- dependen de que los datos de medición sean relevantes, oportunos y precisos. Cualquier discrepancia provoca fricciones y retrasos, por lo que la línea de base incuestionable y uniforme que proporciona la calibración ayuda enormemente a la confianza en los datos.

Al haber menos preguntas, soluciones de problemas y repeticiones, el tiempo de comercialización se reduce inevitablemente. Al mismo tiempo, la eficiencia aumenta al haber menos cambios en el diseño y menos pérdidas por falsos rechazos de productos aceptables.

¿Por qué la gente se salta las calibraciones?

Exceso de confianza tecnológica

Algunas personas piensan que los instrumentos digitales no lo necesitan, pero todos lo hacen.

Desconocimiento legal

Algunos no se dan cuenta de que para medir de acuerdo con las normas ISO o las normas nacionales, sus instrumentos deben calibrarse regularmente.

Coste

La calibración requiere un tiempo de inactividad, pero prescindir de ella puede suponer una falsa economía. Según una encuesta encargada por Advanced Technology Services en 2008, el coste medio de una calibración de mala calidad para los fabricantes estadounidenses es de 1.734.000 dólares al año. Si se consideran sólo las grandes empresas que generan ingresos superiores a 1.000 millones de dólares al año, la media anual es de 4.000.000 de dólares.

La trazabilidad lo es todo

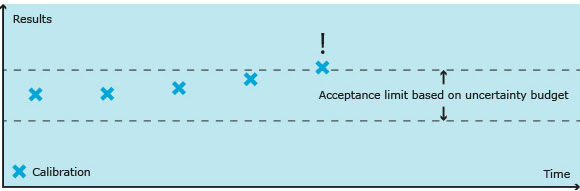

Dado que ningún instrumento puede medir a la perfección, no se puede confiar en ninguna medición a menos que el instrumento haya sido calibrado recientemente para leer dentro de un presupuesto de incertidumbre especificado en un laboratorio de calibración. A continuación, los propios instrumentos de referencia del laboratorio de calibración deben calibrarse recientemente con un presupuesto de incertidumbre más estricto, y así sucesivamente en una cadena ininterrumpida hasta el laboratorio superior de cualquier jurisdicción: el laboratorio primario.

Esta jerarquía de trazabilidad es fundamental. La única defensa contra una espiral interminable de relatividad es la capacidad de rastrear -a través de un laboratorio secundario- cada una de las mediciones que se realizan en cualquier lugar hasta uno de estos laboratorios primarios.

Como dice Henning Ploug, Director de Calibración de Brüel & Kjær, “La validez de toda esta cadena depende de la integridad del instrumento que está por encima de ella. Cualquier error puede significar resultados cuestionables, y puede extender el daño exponencialmente a través de diferentes negocios”.

Laboratorios secundarios

Estos caballos de batalla del ecosistema de calibración realizan la calibración normal de una enorme cantidad de instrumentos: más de 10.000 calibraciones al año sólo en el laboratorio de Brüel & Kjær en Dinamarca, en 1.500 tipos diferentes de instrumentos. Aquí los expertos comprueban rigurosamente los parámetros importantes en atmósferas controladas, relacionando todas las mediciones con sus propios instrumentos de referencia (micrófonos y acelerómetros de gran precisión).

La mayoría de los procedimientos de medición están dictados por las normas CEI e ISO, de las que los laboratorios secundarios deben conservar más de cinco años de registros. La mayoría de los instrumentos deben recalibrarse cada año, o incluso más a menudo. Depende del nivel de uso y de las fluctuaciones de temperatura que reciban, ya que un mayor desgaste, rotura y polvo afectará antes a la precisión.

Las calibraciones duran aproximadamente una semana debido a los rigurosos procedimientos necesarios. Nada puede precipitarse, y los instrumentos deben aclimatarse primero a la humedad y temperatura precisas, y estabilizarse entre cuatro horas para los instrumentos básicos, hasta 24 horas para los micrófonos de referencia primarios.

En parte para evitar retrasos en el envío y en las aduanas, Brüel & Kjær cuenta con 12 laboratorios secundarios en todo el mundo, que realizan más de 30.000 calibraciones al año. Todas ellas son verificadas legalmente en los países que lo requieren y certificadas por organismos nacionales de acreditación, las más altas autoridades en sus respectivos países. Estos organismos comprueban los procedimientos, el mantenimiento de registros y la competencia.

Sobre todo, garantizan que la cadena de medición se mantenga intacta hasta llegar a las más altas autoridades de todos: Los laboratorios primarios.

Primary Laboratories

Primary laboratories create, maintain, and disseminate standards to the rest of the measurement world; to secondary labs and organizations that need a very high degree of accuracy. Aircraft manufacturers are one example.

“For them, a 0.1 dB error can mean serious costs,” says calibration expert Erling Sandermann Olsen. “If an aircraft’s noise level exceeds the stated specifications, they can get heavy fines from airports. And if an engine received an incorrect noise certification, it could prevent aircraft from operating at some airports entirely.

Danish Primary Laboratory of Acoustics (DPLA)

Denmark has one of the most active primary calibration laboratories for acoustics and vibration in the world, the Danish Primary Laboratory of Acoustics (DPLA). The laboratory is partly run by Brüel & Kjær, although it’s a completely separate entity.

At DPLA, only reference transducers are calibrated, such as reference instruments from secondary labs, and Brüel & Kjær’s own production line testing equipment – which are compared to primary reference instruments.

Some organizations, especially aircraft manufacturers, have so many instruments that they can’t afford the time to send them away and invest in their own secondary calibration lab. These, as well as other secondary labs worldwide, are served by Brüel & Kjær’s commercially available reference instruments and calibration equipment. Through such Brüel & Kjær reference instruments, a very large share of the world’s sound and vibration measurements are traceable to DPLA.