1. MOTIVACIÓN

Durante el mes de Octubre de 2021, Socotherm Americas S.A. se comunica con XOREN S.A. buscando asesoramiento para la realización de un ensayo de fatiga en el cual se debía medir la deformación de un recubrimiento polimérico para tubos en 8 puntos, utilizando strain gages.

Xoren S.A., como representante de HBM, ofrece los sensores necesarios para la tarea, así como los accesorios de instalación de los mismos.

En base a los resultados obtenidos en los ensayos previos realizados en 2019 y 2020, el cliente también nos encomienda la instalación de un sistema de adquisición de datos para la aplicación.

2. SOLUCIÓN PROPUESTA

La propuesta de servicio implica el pegado, cableado y recubrimiento de las galgas extensiométricas en 8 puntos a distribuirse uniformemente en la sección central del tubo. Todos los sensores y accesorios necesarios para dicha tarea serán provistos por XOREN S.A. Adicionalmente para la adquisición de los datos se utilizarán los adquisidores Web DAQ-904 de Measurement Computing Corporation. Estos equipos cuentan, entre otras cosas, con 4 canales, por lo que son perfectos para conectar los 8 puentes Wheatstone de los puntos de medición donde estarán ubicadas las galgas extensométricas.

Cada Data Logger Web DAQ-904 estará contenido dentro de un gabinete estanco metálico de marca Roker que cumple con un alto índice de estanqueidad IP65 y resistencia a energías de impacto IK08. Los espacios vacíos del gabinete se rellenarán con material de goma espuma para darle mayor estabilidad frente a los giros que realizará el tubo.

La alimentación eléctrica de los adquisidores será tomada de baterías de litio de 20Ah.

La descripción del ensayo enviada en el documento “Full Scale Fatigue Test Procedure” solo indica los 8 puntos en los que se instalarán los sensores, sin dar detalles sobre sus características y requerimientos. Tampoco se realiza indicación alguna sobre el procedimiento de pegado o forma de conexión. Simplemente se refiere a “8 strain gauges axiales” para medir deformación en dirección longitudinal en 8 fibras distintas de una sección transversal.

Por estas razones, para la selección de los sensores y accesorios de instalación; así como el establecimiento del procedimiento de pegado y conexión se recurrirá a las recomendaciones del fabricante HBM y la información disponible en distintas fuentes.

Como modelo de strain gauge, se utilizarán galgas lineales de la serie M de HBM, que son especialmente aptas para altas deformaciones alternantes (como el caso de las fibras de un tubo sometido a flexión en 3 puntos durante un ensayo de fatiga). Según se informó, el material del recubrimiento es un Polipropileno de estructura homogénea. Por lo tanto, se decide emplear galgas con una longitud de grilla de 6mm, que es la longitud recomendada para materiales homogéneos (ver DR[1]).

Las galgas serán de resistencia 350 Ohms, para facilitar el acondicionamiento de señal posterior.

La autocompensación de temperatura de las galgas será para acero ferrítico, pero esto no debería afectar el ensayo ya que la temperatura del mismo se mantendrá aproximadamente constante. En todo caso, se recomienda realizar una medición de la temperatura del tubo, para poder determinar la influencia de la temperatura en el valor de deformación medido.

Las galgas se colocarán orientadas longitudinalmente en ángulos 0°, 45°, 90°, 135, 180°, 225°, 270° y 315° en la sección central del tubo.

Para el pegado de las galgas, se empleará el adhesivo Z70 de HBM. Este es un adhesivo a base de cianoacrilato de curado rápido y en frío. Para mayor detalle sobre el procedimiento de pegado, referirse a la sección 10.

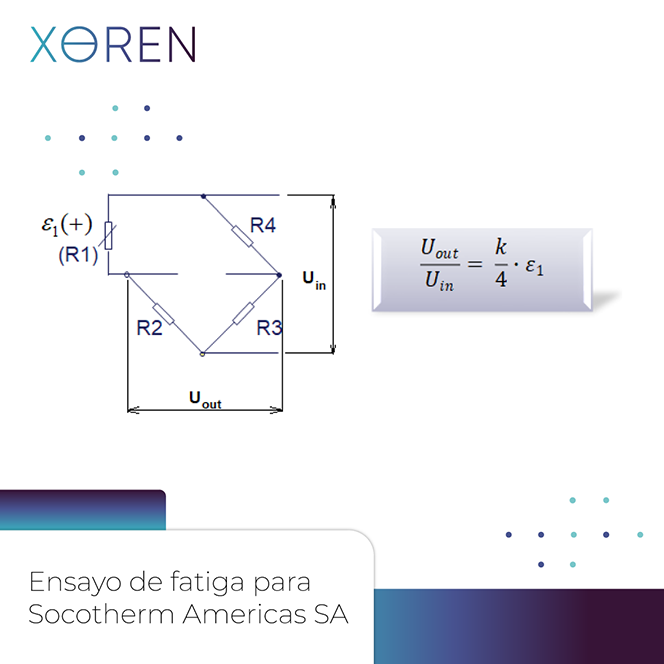

Las galgas serán conectadas mediante un cable multifilamento de pequeña sección y baja resistencia, según recomendación del fabricante para conexiones cortas. En las cercanías a la galga se soldarán 3 resistores de precisión de 350 Ohms y bajo corrimiento por temperatura con el objeto de completar el puente de Wheatstone y facilitar el acondicionamiento de la señal de salida (ver esquema a continuación).

La instalación será recubierta con el caucho de nitrilo NG150 de HBM y luego con una capa de foil de aluminio ABM75. El principal propósito de esta combinación de recubrimientos es evitar la entrada de humedad a la zona de instalación que pudiera deteriorar el adhesivo. Además, brinda aislación eléctrica y protección mecánica ante posibles golpes.

Finalmente, se fijarán los cables con adhesivo o cinta a la superficie para evitar que se muevan durante el ensayo.